「物流拠点を新しく設置したいけど、どこに設けるのが一番効果的なのか。」

「今の仕入れ先からの調達コストは本当に最適なのか。」

そんなご要望に応える GIS 活用法をご紹介します。

今回ご紹介する ArcGIS Network Analyst は、 施設の配置計画、移動時間・距離に基づく到達圏(商圏)解析、車両の配送計画、サプライチェーン最適化、Co2排出量を計算し、カーボンニュートラル推進など、交通ネットワークに基づいたネットワーク分析のための新しいフレームワークを提供する製品です。現実的な交通ネットワーク状況をモデル化し、現実に即した解析を行うことができます。

では、交通ネットワークデータを使って解析するメリットは何でしょうか?

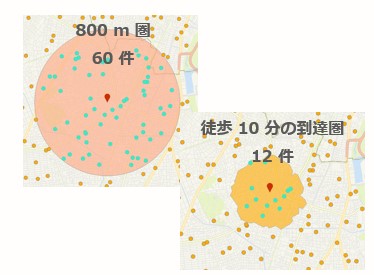

地点 A から地点 B の距離を考える場合、最短ルートは川を渡るために橋を通過するルートになります。この場合、直線距離と最短ルートが異なることは一目瞭然です。

また、営業所から徒歩 10 分圏に含まれる顧客数を考える際、円バッファーと到達圏は異なります。徒歩は分速 80 m 程度と言われていますが、10 分間で半径 800 メートルの円周に到達できるとは限りません。実際には道路は曲がりくねっているので、到達圏エリアはやや小さくなる場合もあります。

よって、ArcGIS Network Analyst の交通ネットワークを使った解析を行うことで、より現実世界に即した、正確な解析を行うことができます。

【ルート解析を用いた輸送コストのシミュレーション】

では、調達物流における ArcGIS Network Analyst の活用例をご紹介します。

生産拠点 A は、10 カ所の仕入れ先から原材料を調達しています。

まずは、各仕入先が個別で生産拠点 A に対して輸送を行った場合の調達コストをシミュレーションします。

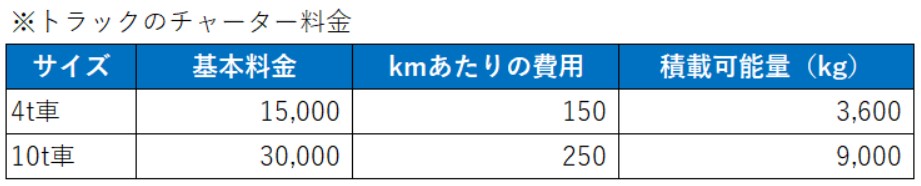

シミュレーションに当たり、トラックのチャーター料金は以下とします。

また、各仕入先からの仕入れ量は、以下の通りとします。

【各仕入先から個別で生産拠点 A へ輸送した場合】

次に、ArcGIS Network Analyst の「最寄り施設の検出解析」を用いて、各仕入先から生産拠点 A へ輸送ルート及び、輸送距離や輸送時間を算出していきます。

ArcGIS Network Analyst から得られた輸送距離や輸送時間を基に計算すると、各仕入先から、生産拠点 A へ個別に輸送を行った場合、以下のような結果になりました。

- 総輸送時間:2,642 分

- 総輸送距離:3,404 km

- 輸送料金(基本+距離):660,624 円

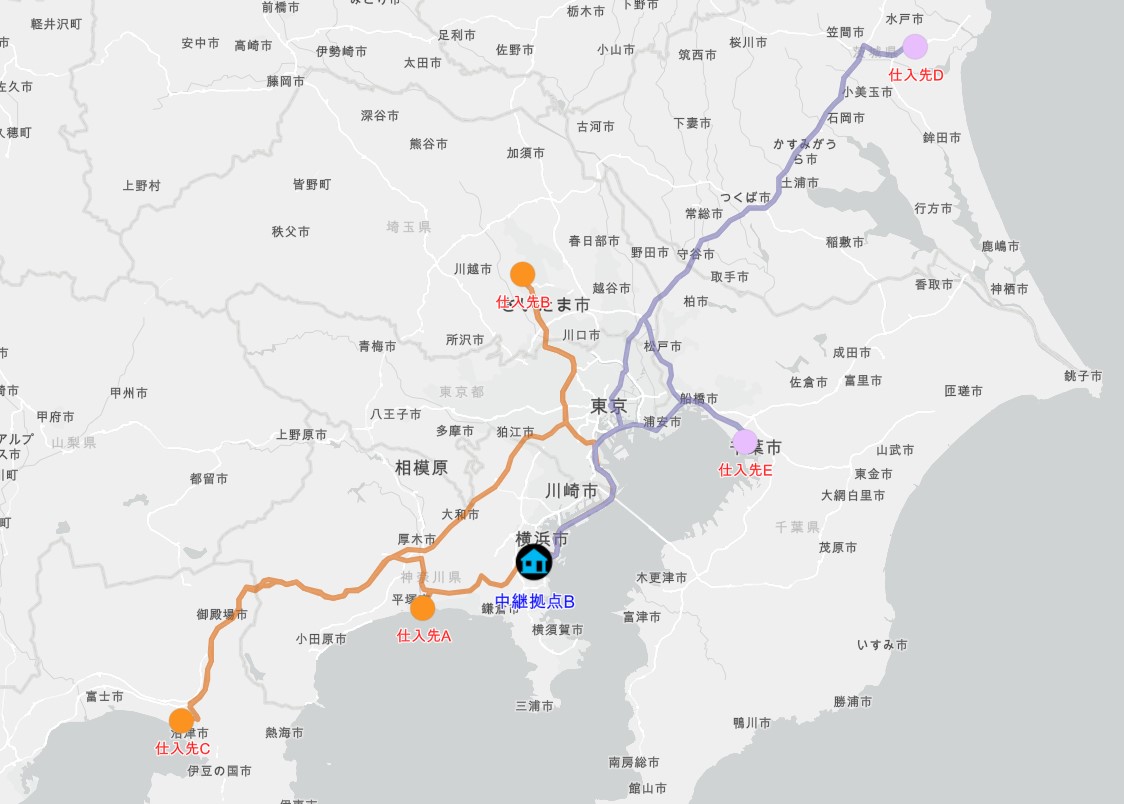

【中継拠点を設けて、仕入れ先から個別で輸送した場合】

次に、中継拠点を設けた場合の調達コストをシミュレーションしていきましょう。

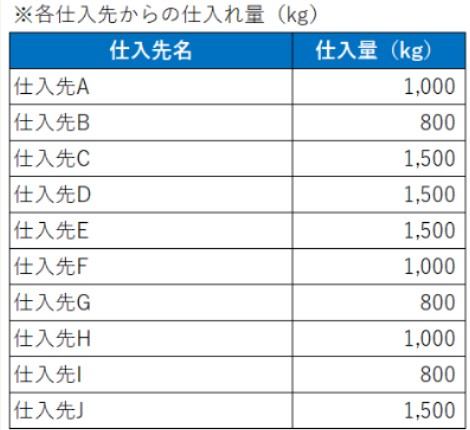

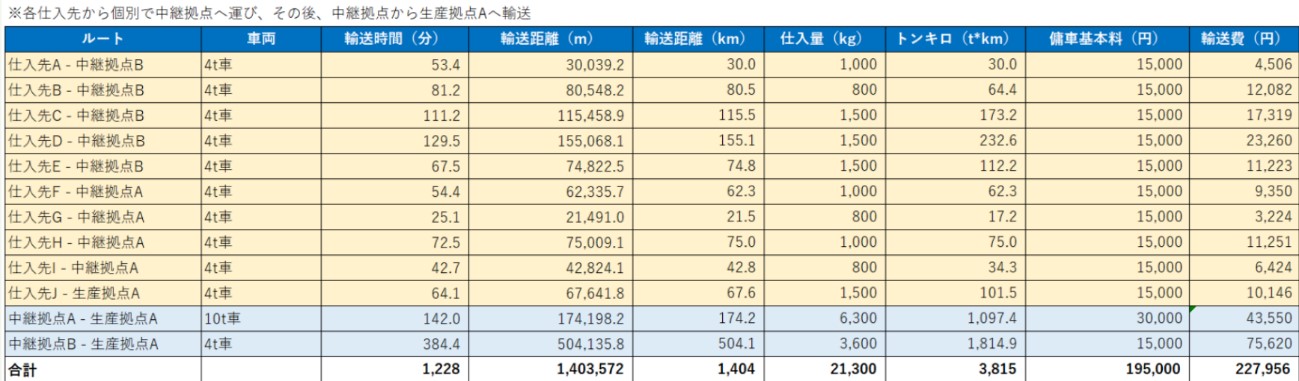

今度は 2 カ所の中継拠点を設けて、各仕入先は中継拠点へ原材料を運び込み、その後、中継拠点から生産拠点 A へ輸送する構成でシミュレーションを行います。

中継拠点 A

中継拠点 B

先ほどと同様に、ArcGIS Network Analyst の「最寄り施設の検出解析」を用いて、各仕入先から最寄りの中継地点(もしくは生産拠点)までの輸送距離や輸送時間を算出していきます。

生産拠点 A と中継拠点 A

中継拠点 B

※仕入れ先 J は、最寄りの拠点が生産拠点 A であるため、直送する形で据え置いています。

さらに、各中継拠点から生産拠点 A への輸送ルートについて解析します。

各中継拠点から生産拠点 A へのルートを地図上に追加します。(赤線で図示)

これらの結果をまとめると以下の通りとなりました。(ArcGIS Network Analyst から得られた輸送距離や輸送時間を基に計算)

- 総輸送時間:1,228 分

- 総輸送距離:1,404 km

- 輸送料金(基本+距離):422,956 円

また、2 パターンを比較すると以下の結果となりました。

この 2 つの結果から輸送コスト面のみで見た場合は、大幅な効率化に繋がる可能性があります。

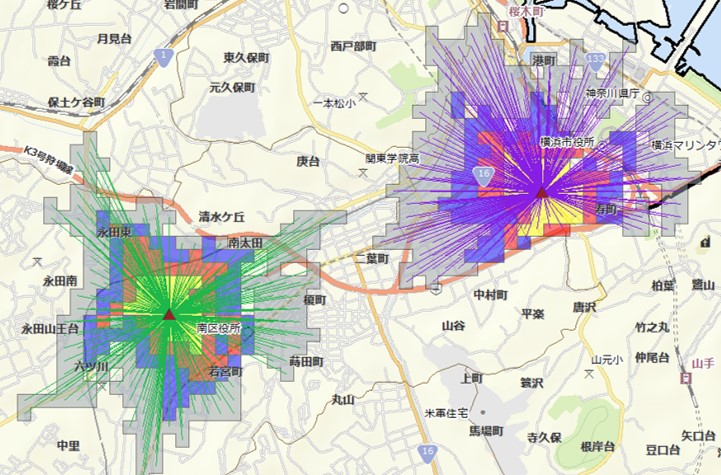

【中継拠点から各仕入先に対してミルクラン輸送で調達した場合】

最後に、中継拠点から各仕入先に対してミルクラン輸送方式(巡回集荷・共同配送のこと)で調達した場合のシミュレーションを行います。

中継拠点から各仕入先へミルクラン方式で集荷し、その後、中継拠点から生産拠点 A へ輸送する構成でシミュレーションを行います。

生産拠点 A と中継拠点 A

中継拠点 B

ArcGIS Network Analyst の「配車ルート計画(VRP)」を用いて、中継拠点から各仕入先をどのように回れば効率的か解析し、各集荷車両の輸送距離や輸送時間を算出します。

「配車ルート解析(VRP)」を用いることで、以下の結果が得られました。

- 中継拠点 A:1 台の車両(4t 車)で集荷可能

- 中継拠点 B:2 台の車両(4t 車)で集荷可能

なお、各中継拠点から生産拠点 A のルートや、仕入れ先 J は先ほどと同様に生産拠点Aに直送するものとしています。

各中継拠点および、仕入先Jから生産拠点 A へのルートを地図上に追加します。

上記の結果をまとめると以下のシミュレーション結果となりました。

- 総輸送時間:1,546 分

- 総輸送距離:1,774 km

- 輸送料金(基本+距離):388,482 円

先ほどの仕入先から個別に中継拠点へ仕入れるケースと比較して、車両台数が減ることで、輸送コストの削減(8.2%)が見込めるが、総じて大きな調達効率化に繋がらないことがわかります。

【まとめ】

今回、仕入れ先から直接、生産拠点へ輸送するパターンと、中継拠点を設けて輸送するパターンを輸送コストの観点からシミュレーションしました。

輸送コストの観点から鑑みると、中継拠点を設けることで、輸送コストや輸送時間で大きな効果が見込める結果となりました。

また、今回のケースでは、ミルクラン輸送の採用による大きな効率化は得られませんでしたが、仕入先の分布や仕入先の数、仕入れ頻度によっては、調達物流の効率化に繋がるケースもあり得るでしょう。

以上が、調達物流の効率化に向けた GIS 活用例のご紹介になります。

ArcGIS Network Analyst は、今回ご紹介した調達物流に関するソリューション以外にもサプライチェーンの可視化や、自然災害に対するリスク分析、モニタリングにも活用できます。弊社サイトで事例など掲載しておりますので、是非ご参照ください。

【関連リンク】

- ArcGIS Network Analyst | ESRIジャパン (esrij.com)

(製品の詳細を紹介しております。) - ArcGIS Geo Suite 道路網 | ESRIジャパン (esrij.com)

(ESRIジャパン作製のすぐに使えるネットワークデータセットです。) - ArcGIS Network Analyst エクステンション とは—ArcGIS Pro | ドキュメント

(機能の詳細を紹介しております。) - GISで最適なルート計画と輸送車の移動距離の短縮が可能に | ESRIジャパン (esrij.com)

(今回ご紹介した物流事例になります。)